Die Technologie für die Blowout Prevention ist sehr aufwendig und kompliziert. Schließlich muss sie extremen Bedingungen standhalten. Denn sobald ein Loch in eine Tiefsee-Ölquelle gebohrt wird, schießt das Öl unter hohem Druck heraus. Außerdem herrscht auf dem Meeresgrund meist eine heftige Strömung. Für eine Blowout Prevention unter solchen Bedingungen sind nicht nur solide Abdichtungen notwendig. Um dem Öldruck entgegenzuwirken, drücken schwere Aggregate rund um den Bohrkranz auf den Meeresboden. Die Elektronik dieser Apparatur regeln spezielle Schaltschränke.

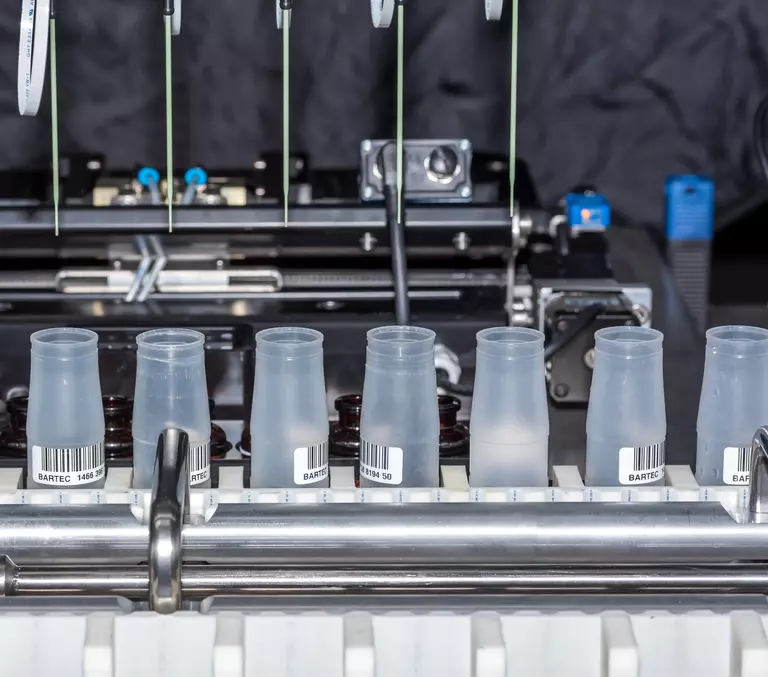

Sieben Stück davon hat BARTEC jüngst für eine Ölplattform von National Oilwell Varco (NOV) geliefert, einem der weltweit führenden Anbieter von Equipment für die Öl- und Gasförderung.

„Jede konkrete Anwendung ist anders“, verdeutlicht Xavier Hamers, zum Projektzeitpunkt Vice President Western Europe von BARTEC: „Ein Bohrloch in der Nordsee erfordert ganz andere Maßnahmen als eines in der Südsee.“ Und mitten in der Nordsee, vor der Küste Schottlands, befindet sich die Bohrinsel, um die es geht. Raue Winde und heftige Wellenbewegungen sind hier an der Tagesordnung. Damit etwa die Aufschrift auf dem Schaltschrank trotzdem auch nach Jahren noch lesbar ist, war die Frontplatte aufwändig zu gravieren. Bei dieser und vielen anderen Spezialanforderungen half die enge Zusammenarbeit zwischen Markus Etzel, technischer Sachbearbeiter bei BARTEC, und NOV. Gefertigt wurden die Systeme am BARTEC-Standort in Bad Mergentheim. Die von NOV gelieferten leeren Schaltschränke waren dabei exakt nach Kundenvorgabe zu befüllen.

Trotz Änderungen pünktlich

Eine Herausforderung waren die Änderungswünsche, die sogar noch während des Testlaufs kamen. „Solch ein Projektverlauf ist ganz normal“, weiß der erfahrene Energieelektroniker Etzel: „Flexibel darauf zu reagieren, ist das Wichtigste, dann klappt das.“ So war die Abnahme der kundenspezifischen Offshore-Applikation in der Hälfte der angesetzten Zeit abgeschlossen. „Das BARTEC-Team hatte einen entscheidenden Anteil daran, das Projekt so schnell fertigzustellen und die Panels fünf Wochen vor dem Zeitplan ausliefern zu können“, so John Warden, tätig im Bereich Electrical Projects UK Field Engineering bei NOV Rig Solutions. Jeder der Schaltschränke wird bald schon zehn Aggregate steuern – und seinen Teil dazu beitragen, dass Schottlands Gewässer sauber bleiben.

Über NOV

Seit mehr als 150 Jahren ist NOV Wegbereiter von Innovationen für die weltweite Energiebranche und ermöglicht Kunden die sichere Energiegewinnung unter Minimierung ihrer Umweltauswirkungen. Die Energiebranche verlässt sich auf die tiefe Expertise und die Technologien von NOV, mit denen das Unternehmen den Betrieb von Ölfeldern kontinuierlich optimiert und die Anstrengungen zur Förderung der Energiewende zugunsten einer nachhaltigeren Zukunft unterstützt.